What is Activated Carbon?

Activated carbon is an effective method of removing undesirable contaminants across a wide range of food and beverage applications. With a varied pore structure that gives it a large surface area of approximately 2500 m2/g, active carbon is highly poros and has a wide spectrum of pore sizes:

- Macropores (above 50 nm diameter)

- Mesopores (2-50 nm diameter)

- Micropores (below 2nm diameter)

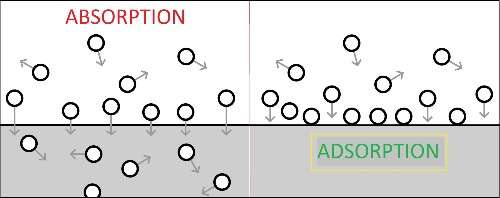

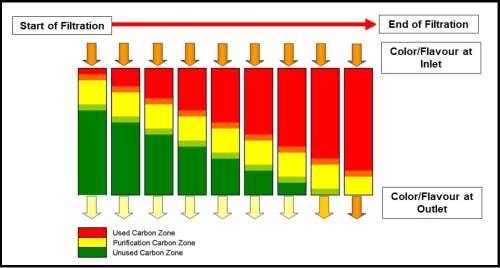

Activated carbon works by adsorbing the compounds it is removing. While there will be particle removal, there will be little filtration action. London dispersion forces - a type of van de Waals forces between molecules - causes adsorption. The force is very strong, but works over short distances only and is sensitive to the distance between the carbon's surface and the adsorbate molecule.

The AKS FB portfolio has proven successful across a range of applications including hard seltzer, spirits, cannabis oil and wine.

How activated carbon works

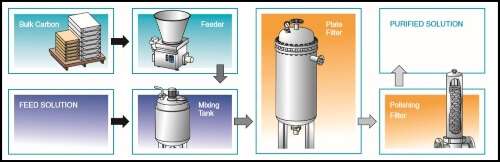

Traditionally Bulk Activated Carbon (PAC) is used in its loose/bulk form. The process generally involves four operations:

- Handling of the bulk powder and dosing into a mixing vessel

- Mixing of the bulk powder with the product being treated

- Removal of PAC from the treated product after adsorption

- Cleaning of carbon from process equipment

| The Challenges of Activated Carbon in the Filtration Process: | Activated Carbon Sheet-Based Solutions Address these Challenges by: |

|---|---|

Traditionally, bulk powdered activated carbon (PAC) is used in its loose/bulk form. The process has several significant drawbacks:

|

The use of sheet-based activated carbon products has significant advantages over PAC through the following ways:

|

To find out more, contact one of our experts

Learn more about the SUPRA AKS FB portfolio here:

-

Seitz AKS FB Sheets

-

SUPRAdisc® AKS FB

-

Features & Benefits

Seitz AKS FB Sheets consist of a matrix of cellulosic fibers which incorporate a layer of immobilized activated carbon which can be coupled with downstream filter paper to prevent particle shtredding downstream of the AKS FB Media. It offers:

- High adsorptive capacity to ensure longer processing cycles and reduced cleaning times

- Formats that improve yield, handling and environmental hygiene

- Compliance with food contact regulatory requirements

SUPRAdisc AKS FB lenticular modules in 12” and 16” size incorporate Seitz AKS FB activated carbon sheets. They are used in SUPRAdisc housings, taking advantage of the closed system that eliminates all disadvantages of processes where classical filter presses are used. SUPRAdisc AKS FB provides the following benefits:

- Free from carbon dust

- Simplified handling and cleaning

- No drip loss

- No oxygen pickup

Seitz® AKS immobilzed carbon media also alleviates concerns associated with carbon passing downstream in the process. The carbon is incorporated within a matrix of cellulosic fibers. This immobilized carbon media is then coupled with a downstream filter paper that eliminates any possible carbon particle shedding downstream of the media. Additionally, the adsorption efficiency of Seitz AKS immobilized carbon media is greater than an equivalent amount of bulk PAC, further reducing overall process time and increasing product yield.

| Features | Benefits |

|---|---|

| Carbon-Impregnted media with a homogeneous and consistent matrix |

|

| High adsorption efficiency as compared to PAC |

|

| General-duty media targeted to food and beverage industry needs |

|