Descubra los dispositivos esenciales para pruebas de integridad de filtros que mantienen la adecuación e integridad de filtros de membrana de la industria.

Garantice la seguridad del producto y el cumplimiento normativo con las soluciones avanzadas de Pall para comprobar la integridad de los filtros. Diseñados para la industria de alimentos y bebidas, nuestros sistemas verifican que los filtros de prueba de integridad funcionen según las especificaciones, antes y después del uso, sin comprometer la estructura o el rendimiento del filtro.

Por qué son importantes las pruebas de integridad de filtros

La prueba de integridad de filtros es un método no destructivo que se utiliza para confirmar que los filtros de membrana están intactos y son capaces de proporcionar la retención microbiana requerida. Desempeña un papel fundamental en las siguientes tareas:

- Validación de filtros de grado de esterilización

- Garantizar la calidad constante de los productos

- Respaldar el cumplimiento normativo y de HACCP

- Reducir los riesgos de contaminación y el costoso tiempo de inactividad

Filtros y dispositivos de prueba de integridad de confianza

Pall ofrece una gama de filtros de prueba de integridad y dispositivos de prueba automatizados, incluido el Palltronic® Compact Touch, diseñado para facilitar el uso, la precisión y el cumplimiento. Estos sistemas admiten:

- Pruebas de caída de presión y flujo hacia adelante

- Detección confiable de roturas de filtros

- Resultados rápidos y repetibles para la liberación de lotes y la validación de procesos

Beneficios de las soluciones de pruebas de integridad de filtros de Pall

- 100 % de los filtros se prueban durante la fabricación

- Compatible con filtros de reducción microbiana y de grado de esterilización

- Admite pruebas previas y posteriores al uso

- Mejora la trazabilidad y la documentación

El Compact Touch de Pall (dispositivo de prueba de integridad)

Pruebas de integridad recomendadas para confirmar la integridad de la reducción microbiana y los filtros de membrana de grado de esterilización

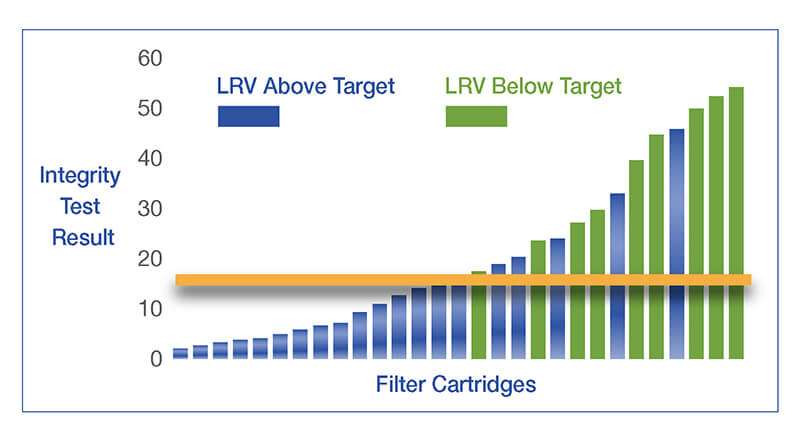

Se recomiendan dos pruebas de integridad para confirmar la integridad de la reducción microbiana y los filtros de membrana de grado de esterilización: hacia adelante y caída de presión. El valor de flujo hacia adelante se vincula con los resultados de la prueba de desafío bacteriano. El valor de caída de presión se calcula a partir del valor de flujo hacia adelante y el volumen aguas arriba de la carcasa.

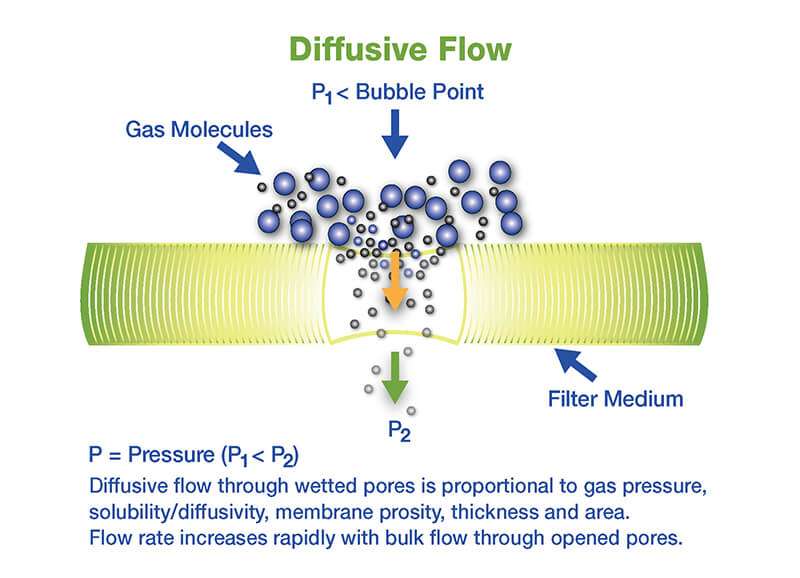

Estas pruebas se correlacionan con un nivel fijo de remoción microbiana o reducción durante la validación inicial del filtro. Puesto que son pruebas no destructivas, pueden usarse después de la desinfección y al final de un lote de producción a fin de demostrar la integridad del ensamblaje de filtro. Estas pruebas se basan en los mismos principios que se aplican al flujo de gas a través de un poro humedecido.

Prueba de flujo hacia adelante

- La presión dentro del volumen aguas arriba de la carcasa de filtro se mantiene a la presión de prueba de flujo hacia adelante específica del filtro.

- El flujo total de gas, compuesto por el flujo difusivo a través de poros humedecidos y el flujo a granel a través de los poros abiertos o los defectos, que pasa por el filtro se mide con el dispositivo de prueba de flujo hacia adelante ascendente o descendente, que mide el flujo necesario para mantener la presión de prueba.

Prueba de caída de presión (también denominada retención de presión)

- La presión dentro del volumen aguas arriba de la carcasa de filtro se estabiliza a la presión de prueba de caída de presión específica del filtro y la carcasa.

- El dispositivo de prueba de flujo hacia adelante ascendente mide flujo total de gas a través del filtro.

- La caída de presión mide la disminución de la presión.

WIT (Prueba de intrusión de agua)

- La intrusión de agua se mide a través de un filtro hidrofóbico y se correlaciona con la retención microbiana.

La prueba de retención bacteriana es la prueba de integridad más sensible para la capacidad de desinfección y reducción microbiana. Analizar la integridad de los filtros puede ser destructivo y puede contaminar el filtro con bacterias, por lo cual no es apto para su uso. Si se correlacionan de forma correcta, las pruebas no destructivas pueden indicar cómo el filtro retiene los desafíos bacterianos.

Consideraciones prácticas al llevar a cabo pruebas de integridad

| Selección de fluido de prueba de integridad | Fluidos de prueba “de referencia” estándar

Agua: filtros hidrofílicos e hidrofóbicos

Alcohol/agua: filtros hidrofóbicos

Fluidos de proceso (valores derivados)

|

| Selección del gas para la presurización | Gases aceptables para la prueba:

Gases no aceptables para la prueba:

|

| Temperatura | Durante una prueba de integridad, la temperatura debería permanecer cerca de los 5 °C. Los cambios bruscos de temperatura pueden alterar la difusión de gas del fluido. El espectro de temperatura recomendado para la prueba de integridad es de 20 °C ± 5 °C (68 °F ± 9 °F). Un cambio de temperatura de 1 °C puede provocar un cambio de volumen aproximado del 0,3 % debido al impacto crítico sobre la presión del gas. |

| Volumen aguas arriba | El volumen aguas arriba es una consideración esencial para las pruebas de caída de presión. En las aplicaciones en las que los filtros se regeneran eficazmente, su integridad estructural dictará su vida de servicio. |

Proteja su proceso con soluciones comprobadas de pruebas de integridad de filtros. Explore la gama completa de filtros y dispositivos de prueba de integridad de Pall para garantizar que sus sistemas de filtración cumplan los más altos estándares de seguridad y rendimiento. Póngase en contacto hoy mismo con nuestro equipo de expertos para averiguar cómo podemos ayudar.

Palltronic® Compact Touch

Obtenga más información acerca de la próxima generación de los dispositivos de prueba de integridad de caída de presión, diseñados específicamente para productores de alimentos y bebidas.