Petróleo y gas: enfoque de aplicación

El reacondicionamiento de separadores coalescentes de Pall genera más de $300.000 de ahorros anuales en aminas

Antecedentes

Una planta de procesamiento de gas de Medio Oriente opera dos trenes paralelos, cada uno tiene una AGRU (unidad de eliminación de gas ácido) y procesa aproximadamente 400 MMSCFD (millones de pies cúbicos estándar diarios) a 72 barg. En la unidad de eliminación de gas ácido, el absorbedor está protegido por tres separadores coalescentes de cartucho verticales de 44 in de diámetro a 33 %, cada carcasa contiene 48 cartuchos coalescentes convencionales de fibra de vidrio. Las especificaciones originales del proceso requerían una eficiencia de remoción de líquidos y sólidos del 99,98 % a 0,3 micrones y más grandes.

Una eliminación eficiente de líquidos y sólidos del gas de alimentación es esencial para evitar incidentes con la formación de espuma y otros problemas operativos en la AGRU (unidad de eliminación de gas ácido). Por lo general, se considera que los separadores coalescentes de cartucho verticales líquido/gas poseen mejores capacidades de remoción de líquidos, en comparación con los separadores de filtro horizontales, las almohadillas de malla, los dispositivos ciclónicos o los conjuntos de paletas. Sin embargo, la configuración vertical de un separador coalescente de cartucho no alcanza para evitar el arrastre de líquidos y los separadores coalescentes de cartucho convencionales no son la excepción. De hecho, las características del cartucho coalescente, en concreto el tratamiento superficial químico que mejora los líquidos coalescidos para que drenen más rápido, son esenciales para alcanzar el contenido mínimo de líquidos en la salida del separador coalescente.

¿Qué causa la formación de espuma en los contactores de aminas?

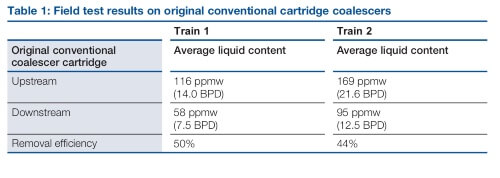

La planta experimentó incidentes con la formación de espuma en ambos trenes, lo que exigía inyección de antiespumante de manera continua. Como parte de la campaña de resolución de problemas, se sospechó la existencia de arrastre de líquidos del separador de gas de alimentación, a pesar de las especificaciones supuestas de alto rendimiento. Esto era muy probable, ya que los cartuchos existentes no presentaban ningún tratamiento superficial. Se investigó el arrastre de líquidos con el apoyo de Pall Corporation, al conectar unidades de prueba del separador coalescente a la línea principal en el flujo de deslizamiento, en la entrada y en la salida del separador de gas de alimentación. Los resultados se muestran en la tabla 1. Las pruebas revelaron que el rendimiento de remoción del líquido era de aproximadamente 50 % en el mejor de los casos en ambos trenes. Esto resultó en contenidos de líquidos en la salida de 58 y 95 ppmw en promedio.

Fue evidente que las características del cartucho no permitían una mejora del rendimiento de la separación.

Solución de Pall

Pall Corporation diseñó y fabricó nuevos cartuchos coalescentes de líquido/gas de alta eficiencia con las mismas dimensiones y estilo de adaptación para usarlos en lugar de los cartuchos convencionales existentes. Para mejorar la coalescencia y el drenaje de líquidos, los separadores coalescentes Retrofit usaron las mismas características de tratamiento superficial en base a fluoropolímeros oleofóbicos e hidrofóbicos que se usan en los separadores coalescentes estándar SepraSolTM Plus.

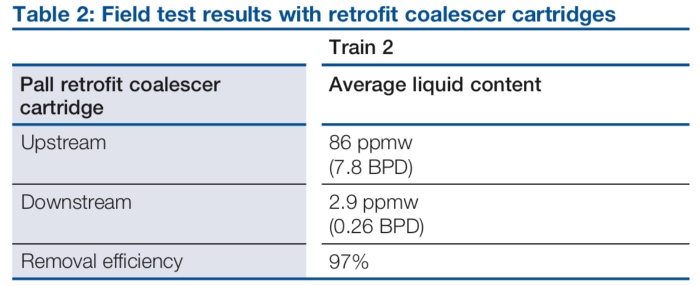

Se instaló un conjunto en el tren 2 para un ensayo a escala completa. Se realizó una prueba de rendimiento con la misma unidad de prueba del separador coalescente. Los resultados se muestran en la tabla 2. El separador coalescente reacondicionado alcanzó un contenido significativamente menor de líquido en la salida: 2,9 ppmw.

Beneficios

Debido a la gran reducción de ingreso de líquido al absorbedor, la planta pudo reducir gradualmente el consumo de antiespumante, desde un uso continuo hasta tres inyecciones por día y un consumo total de 0,38 barriles por día. Esto representó una reducción del 75 % en el consumo de antiespumante y se proyectaron ahorros mayores de $300.000 anuales para un tren, que suponía un costo de $5 por litro. Los ahorros adicionales relacionados con una producción más estable, una reducción en la frecuencia de reemplazos del filtro de disolvente y del lecho de carbono se están cuantificando.

En general, esta solución de reacondicionamiento resultó ser muy rentable, ya que no requirió gastos de capital, sólo la compra de los cartuchos del separador coalescente y la nueva placa de soporte, financiados por el presupuesto de mantenimiento. En total, el gasto de la planta fue de $35.000 por un tren. Si tenemos en cuenta solamente los ahorros en el consumo de antiespumante, la recuperación se obtiene en aproximadamente dos meses, asumiendo un reemplazo de cartuchos al año.

La planta quedó muy conforme con los resultados y decidió duplicar la mejora del separador de gas de alimentación en el otro tren.

Conclusión

Los separadores coalescentes de líquido/gas de alta eficiencia cuentan con un tratamiento de superficie en base a fluoropolímeros del elemento completo que mejora la capacidad de drenaje de líquidos. Esto da lugar a un resto mínimo de líquido en el gas de salida. Está comprobado que el tratamiento de superficie marca una gran diferencia en el campo, en comparación con los separadores coalescentes de cartucho convencionales que no cuentan con tratamiento de superficie.