Mejora del rendimiento y la confiabilidad del pulverizador de carbón

Producto: Conjunto dúplex Pall

Introducción

Según estudios de la industria de la generación de energía, las centrales eléctricas de carbón pulverizado constituyen un área donde es fundamental mejorar la confiabilidad de los equipos. El EPRI (Electric Power Research Institute) ha determinado que se pierde, en promedio, el 1 % de la disponibilidad de la central eléctrica debido a problemas relacionados con el pulverizador. El EPRI también identificó la contaminación por petróleo y las fugas excesivas como dos áreas donde las fallas del tren de accionamiento del pulverizador representan el 53 % de los problemas del pulverizador.

¿Qué es la pulverización del carbón?

En la actualidad, la pulverización del carbón es el método preferido para preparar el carbón para la quema. Pulverizar mecánicamente el carbón hasta convertirlo en un polvo fino permite quemarlo como un gas, lo que permite una combustión más eficiente. Transportado por aire o por una mezcla de aire y gas, el carbón pulverizado puede introducirse directamente en la caldera para su combustión.

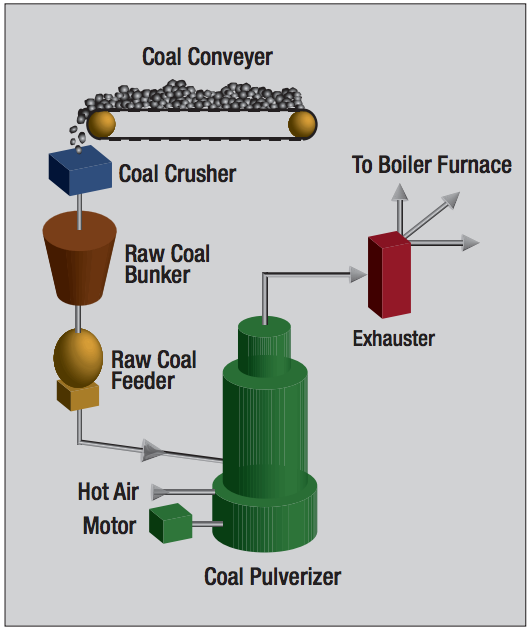

Hay varios equipos involucrados en el procesamiento del carbón que se quema de esta manera. La Figura 1 es un diagrama simplificado que detalla este equipo en un sistema de quema de carbón de combustión directa.

Tipos comunes de pulverizadores de carbón:

Combustion Engineering, Babcock & Wilcox y Riley Stoker Corp. son los principales fabricantes de equipos de pulverización de carbón. Los cuatro tipos más frecuentes de pulverizadores de carbón son los siguientes:

Molinos de tubos de bolas

Este tipo de molino consta de un tubo giratorio lleno de bolas de aleación fundida. El carbón se introduce a través de dos muñones huecos a cada lado del tubo. A medida que el tubo gira, las bolas caen sobre el carbón, aplastándolo y pulverizándolo.

Molinos de impacto

La molienda se realiza con una serie de martillos articulados o fijos que giran en una cámara cerrada con placas resistentes al desgaste. Los martillos impactan sobre el carbón, aplastándolo contra las placas. La pulverización adicional del carbón se logra cuando las partículas de carbón más pequeñas se muelen mediante el desgaste de una contra la otra del lado abrasivo.

Molinos verticales de rodillos

Este molino utiliza rodillos verticales cargados hidráulicamente que se asemejan a neumáticos grandes para pulverizar el carbón crudo que se alimenta sobre una mesa giratoria. A medida que la mesa gira, el carbón crudo se pulveriza al pasar por debajo de los rodillos. El aire caliente forzado a través del fondo de la cámara de pulverización elimina la humedad no deseada y transporta el polvo de carbón pulverizado hacia arriba a través de la parte superior del pulverizador y sale por los tubos de escape directamente al quemador. Los diseños de pulverizadores de carbón más recientes son los molinos verticales de rodillos. La Figura 2 muestra una vista en corte de un pulverizador MPS de Babcock y Wilcox.

Anillo y rodillos y anillo de rodamiento

Molinos Una bola o rodillo entre dos pistas o anillos proporciona las superficies de molienda sobre las cuales se produce la pulverización. Uno o ambos pueden rotar contra una bola o rodar (en un molino de anillo y rodillos, estos últimos pueden girar mientras el anillo permanece inmóvil). Los molinos de anillo y rodillos (molino de cuencos) y los molinos de anillos de rodamiento comprenden la mayoría de los pulverizadores de carbón actualmente en servicio en las centrales eléctricas de carbón pulverizado.

Los rodillos de molienda permanecen inmóvil en este diseño, mientras que un engranaje de tornillo sin fin hace girar el anillo (comúnmente conocido como “cuenco”). Potentes resortes empujan los rodillos trituradores contra el anillo, proporcionando la presión necesaria para pulverizar el carbón.

El carbón crudo ingresa por la parte superior del pulverizador a través del tubo de alimentación de carbón crudo. A continuación, el carbón bruto se pulveriza entre el rodillo y el anillo giratorio. El aire caliente ingresa a través del fondo de la cámara de pulverización para eliminar la humedad no deseada y transportar el polvo de carbón hacia arriba a través de la parte superior del pulverizador y fuera por el tubo de escape directamente al quemador. El carbón que no ha sido pulverizado en partículas lo suficientemente finas no puede ser expulsado por la parte superior de la unidad; vuelve a caer al anillo y rueda para ser pulverizado aún más.

Ingreso de contaminación en la pulverización del carbón:

Los engranajes y cojinetes de la caja de cambios están lubricados con aceite. Las partículas finas de carbón y los metales desgastados de las superficies de molienda ingresan al aceite lubricante a través de cojinetes y sellos de eje desgastados, además de ser “inhalados” a través de las ventilaciones del depósito. Históricamente, los pulverizadores de carbón se diseñaron para que ocurran pocos problemas en el sistema de accionamiento si se operan y se mantienen según las indicaciones. En la práctica, a menudo se ha descubierto que esto no es cierto.

Filtración suministrada por OEM

Muchos diseños de pulverizadores de carbón no incorporan ninguna filtración en sus circuitos de lubricación. Los pulverizadores que no incorporan filtración utilizan filtración gruesa como malla limpiable de 40 micras o filtros de discos apilados limpiables de 200 micras. Esta filtración suministrada por el OEM a menudo no puede mantener el ritmo de ingreso inherentemente alto. Esto da como resultado niveles de contaminación que a menudo exceden el código ISO 30/30, particularmente en diseños más antiguos. Este alto nivel de contaminación puede reducir gravemente la vida útil de rodamientos, engranajes, bombas y sellos, y, en consecuencia, generar una necesidad prematura de reemplazo o reelaboración. El tiempo de inactividad del pulverizador de carbón puede ser un factor importante en la reducción de la disponibilidad y confiabilidad general de la planta.

Filtración recomendada

Actualice para lograr un control total de la limpieza (consulte los diagramas en la contraportada) La mayoría de las partículas de carbón pulverizado se encuentran en el rango de 4 a 30 µm, y el 70 % de estas partículas tienen menos de 10 µm. Las tasas de ingreso varían según el fabricante, el modelo y la edad del unidad, y las unidades más antiguas generalmente admiten contaminantes más rápido que las más nuevas. La contaminación por partículas en el sistema de lubricación puede provocar daños rápidos a componentes críticos.

Para proteger los componentes del sistema de lubricación del pulverizador de carbón, Pall recomienda mantener un nivel de limpieza del fluido de ISO 16/13 o mejor. Esto puede lograrse mediante el uso de Athalon grado AS (ß12(c)≥ 1000) o filtros más finos. Athalon, con su alta eficiencia de remoción de partículas y capacidad de retención de suciedad, es ideal para controlar la contaminación en esta aplicación de alto ingreso.

Al actualizar la filtración en línea, se recomienda un conjunto Pall Duplex para que los elementos se puedan cambiar mientras el pulverizador está en funcionamiento. Aunque se prefiere la filtración en línea, debido a la dificultad para obtener las especificaciones del sistema del fabricante de equipo original y a la presión normalmente baja de la bomba asociada con esta aplicación, la filtración fuera de línea puede ser una alternativa más viable. Los volúmenes del reservorio varían, por lo general, de 15 a 300 galones.

Un volumen de depósito del 20% por minuto de flujo a través de un circuito renal generalmente es suficiente para superar la tasa de ingreso de la mayoría de las aplicaciones. La alta viscosidad de aceite lubricante para engranajes (2200 SUS a temperatura de funcionamiento) junto con la tasa de ingreso inherentemente rápida generalmente asociada con estas unidades hace que sea necesario en la mayoría de los casos utilizar al menos una carcasa UR619 con un elemento UE619 (ß12(c)≥ 1000 o más fino) por cada 50 gpm de flujo para proporcionar una filtración superior con una larga vida útil del elemento. Dado que los pulverizadores entran y salen de línea, es importante dimensionar el sistema para la viscosidad del aceite a las temperaturas ambientales más frías posibles de la planta. Los diámetros de línea en la filtración fuera de línea deben ser lo suficientemente amplios como para facilitar el flujo de aceite lubricante de gran viscosidad.

Entre las demás aplicaciones en las que la filtración de alto rendimiento de Pall es rentable, se incluyen los automóviles que transportan carbón y las cintas transportadoras. Muchas de estas aplicaciones tienen sistemas hidráulicos y de lubricación que son vulnerables a la contaminación por polvo de carbón. Este equipo es necesario para transportar el carbón almacenado en el sitio hasta los pulverizadores de carbón. Debido a que estos equipos son fundamentales para el funcionamiento de la central eléctrica, no pueden tener fallas relacionadas con la contaminación.

Estudio de caso de Pall: Tiempo de inactividad reducido en los pulverizadores de carbón

Problema:

En marzo de 2003, una importante empresa de servicios públicos canadiense redujo la calificación de su Unidad 4 debido a una falla en el molino B. Se esperaba que el molino estuviera fuera de servicio durante aproximadamente un mes. Con una producción perdida de aproximadamente 864 MWh por día, la pérdida total estimada de ingresos fue de alrededor de $2,000,000. Los costos de reparación de esta interrupción sumaron más de $400,000 debido a la gravedad del daño a los componentes del tren de transmisión. Un análisis concluyó que había múltiples causas de este problema, incluidas prácticas deficientes de mantenimiento predictivo/preventivo y mala limpieza del aceite.

Solución:

Pall proporcionó una carcasa de filtro para una prueba de seis meses para demostrar que la limpieza del aceite podría mejorarse según los estándares de la industria y mantenerse sin incurrir en costos sustanciales de elementos. La limpieza del aceite pasó de 20/19/17 a 18/16/13 en aproximadamente 2 horas y se ha mantenido en este nivel desde entonces.

Después de la prueba de seis meses, se instaló un conjunto en cada uno de los 30 pulverizadores de carbón de la central eléctrica. Actualmente, la central cambia elementos una vez al año.