최적의 폴리머 생산을 위한 균형 여과

Pall의 중합체 용융 균형 여과 는 여과 성능을 향상시키고 연속 운영을 도와 진정으로 최적화된 공정을 달성할 수 있게 해줍니다. 폴리머 산업의 제조기업들은 늘어나는 생산 비용과 점점 치열해지는 경쟁에 직면하여 비용을 절감하고 효율을 향상시키며 제품 오염 및 그에 따른 손실을 감소시킬 새로운 방법을 찾아야 합니다. 이러한 문제를 해결하려면 적절한 제품과 적절한 분야를 연결하는 현실적인 솔루션이 필요합니다. 폴리카보네이트 생산 공정의 최종 중합체 여과 단계는 용융체 여과로서, 최종 제품의 최고 품질을 보장하기 위해 매우 중요합니다.

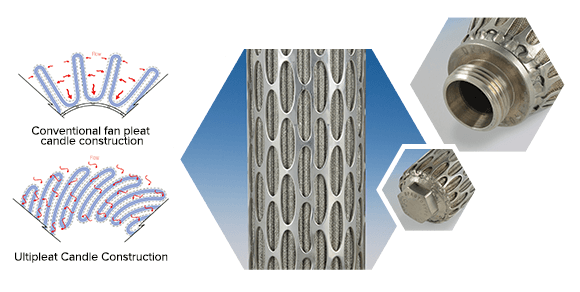

중합체 용융 공정 의 주목적은 경질 오염물과 젤 또는 용해되지 않은 중합체 등의 연질 입자를 제거하는 것입니다. 경질 및 연질 오염물의 입자 크기는 상당부분 미지수이며 공급원료의 품질, 공급원료의 여과, 촉매, 첨가물, 공정 안정성 등에 영향을 받습니다.

부직포 필터 미디어 (Nonwoven Filter Media)는 광범위한 필터 및 분리 배지를 포함하는 포괄적인 용어입니다. 이용가능한 다양한 Filter Media 중에서 적합한 여과재를 파악하고 선택하는 것은 해당 적용 분야에 적합한 필터를 찾는 데 매우 중요합니다.

Pall 여과 전문가들은 최적의 폴리머 생산을 위한 균형 여과와 최종 용융체 여과(final melt filtration)의 필요성을 만족시키기 위해 최선을 다합니다. Pall은 전체 공정에서 각 필터 부품들이 어떻게 상호 작용하는지 고려합니다. 제품 품질 목표에 의해 중합체 용융 공정 최종 단계에서 미세 여과가 필요한 경우, 모든 주입 물질을 반드시 최종 용융체 필터와 동급 혹은 그 이상의 수준으로 여과해야 합니다.

최적의 Filter Media 선택과 최적의 용량은 권고되는 여과 시스템이 균형잡혔음을, 즉 오염물 부하가 모든 공정 필터 사이에 골고루 분산되었음을 나타냅니다. 공정에 주입되는 모든 물질이 여과를 거치므로 최종 폴리머 용융 필터는 내부적으로 생성된 오염입자와 겔 오염물만 제거하면 됩니다. 그 후 최종 용융체 필터의 수명 연장을 돕기 위해 공정 전체에 걸쳐 적합한 필터가 선택됩니다.

적합한 필터 제품을 이용하여 적절히 균형잡힌 시스템을 구성함으로써 고객은 핵심적인 용융체 필터 위치에서 중단 없는 긴 운영시간, 제품 품질, 제품 신뢰성, 고수율(high yields), 합리적인 비용을 달성할 수 있습니다.

최종 용융체 여과에서 여과 공정 균형을 달성하기 위한 핵심

- 원치 않는 겔(gels)과 오염입자(particulate matter)를 제거하기 위한 적절한 최종 용융체 필터를 정의하십시오. 원하는 품질의 필름, 섬유, 또는 수지 제품을 생산하기 위해 필요한 최종 중합체 특성이 달성되도록 하십시오.

- 단량체(monomers), 코모노머(comonomer), 개시제(initiator), 용매(solvent), 첨가물(additives), 촉매(catalysts) 등의 반응물 유체를 여과하기 위한 필터를 까다롭게 고르십시오. 해로운 미립자 오염을 제거하여 효과적인 중합 반응을 보장합니다.

- 저중합체(oligomer) 또는 폴리머(polymer)의 적절한 중간 여과를 특정하십시오. 공정에서 생성되는 젤과 입자를 제거하여 중합체 품질을 향상시키고 최종 중합체 용융 필터의 수명을 연장할 수 있습니다.

- 적절한 카트리지 여과를 통해 첨가물 슬러리(additive slurries)로 부터 응집체(agglomerates)와 지나치게 큰 입자를 모두 제거하십시오. 슬러리가 잘 분산되도록 함으로써 최종 제품 품질을 개선하고 최종 용융체(final melt) 필터의 가동 수명을 연장할 수 있습니다.

첨단 중합체 여과 솔루션의 글로벌 리더로서 Pall의 중합체 용융 여과 솔루션은 다양한 유형의 중합체를 생산하는 대부분의 주요 기업에 의해 폭넓게 사용되고 있습니다.