Warum wird ein Integritätstest durchgeführt?

Integritätstests sind zerstörungsfreie Tests und können vor und nach der Filtration eingesetzt werden, ohne den Filter zu beeinträchtigen. Der Betreiber erhält damit die Gewissheit, dass der Filter intakt ist und die erwartete Leistung und Filtration erbringt.

Integritätstests bezieht sich in der Validierung auf die mikrobiologische Abscheidung von Endfiltern basierend auf den Membranen, die in der Produktentwickelung verwendet wurden. Deshalb gilt Folgendes:

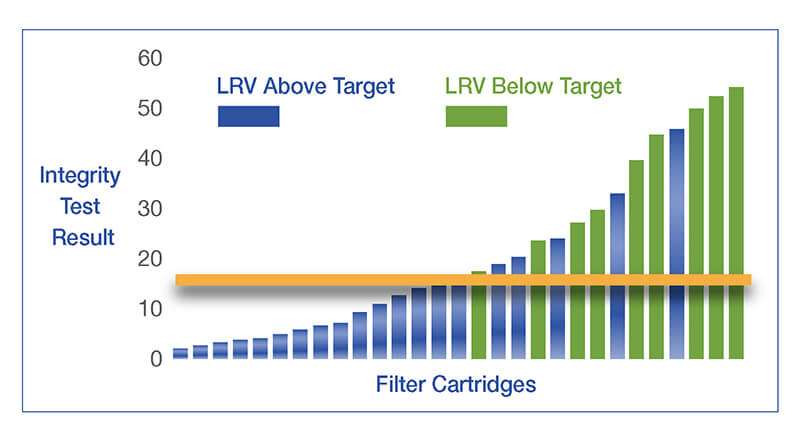

- Filter werden mit verschiedenen Integritätstestwerten und bei bestimmten Bedingungen mit definierten Mikroben überprüft

- Die Ergebnisse der Mikrobenprüfung werden mit den Integritätstestwerten abgeglichen

- Basierend auf dem gewünschten Grad der Mikrobenabscheidung – Sterilisierungsstufe oder ein spezifischer logarithmischer Reduktionswert – wird ein akzeptables Testlimit für den Integritätstest bestimmt (z. B. ml/min oder mbar Druckverlust)

Integritätstestwerte und Mikrobenprüfung

Ein korrelierter Integritätstest kann die Integrität und Eignung von Filtern für den anhaltenden Einsatz bestätigen. Das hat verschiedene Vorteile:

- Damit wird bestätigt, dass der Filter die richtige Abscheiderate hat, korrekt installiert wurde und nicht beschädigt ist

- Ein Integritätstest kann bei einem leeren Filtergehäuse mit geschlossenen vorgelagerten und nachgelagerten Ventilen durchgeführt werden, um zu bestätigen, dass alle O-Ring-Dichtungen des Gehäuses intakt sind

- Damit wird bestätigt, dass der Filter die Spezifikationen des Herstellers erfüllt

- Er ist wichtig für die Prozessvalidierung, Überwachung und Chargenaufzeichnungsdateien und kann bei einer Überprüfung der Prozessdokumentation nützlich sein

- Zuletzt ermöglicht er die schnellere Identifizierung von Kontaminationsursachen

- Wenn der Integritätstest bestanden wird und trotzdem Kontaminationen nach dem Filter vorhanden werden, sind die folgenden Ursachen am wahrscheinlichsten:

- Verunreinigter Probenahmeanschluss

- Verunreinigte Befüllungsköpfe

- Verunreinigte Verschlüsse

- Verunreinigte Flaschen

- Wenn der Integritätstest bestanden wird und trotzdem Kontaminationen nach dem Filter vorhanden werden, sind die folgenden Ursachen am wahrscheinlichsten:

Bei Pall werden 100 % der Filter vor dem Verkauf bereits in der Produktion auf Integrität getestet. In der Produktion gibt es ein spezifisches Testlimit für die Integritätstestmethode des jeweiligen Fertigungsbetriebs und die Ergebnisse der Validierung. Außerdem gibt es ein auf die Anwendung des Kunden bezogenes Integritätstestlimit zur Verwendung mit Palltronic® Integritätstestgeräten von Pall zur Nutzung durch den Kunden (z. B. Palltronic Compact Touch Integritätstestgerät).

Empfohlene Integritätstests zum Bestätigen der Integrität von der Keimreduktion und Sterilisierungsstufe der Membranfilter

Es gibt zwei empfohlene Integritätstests zum Bestätigen der Integrität von der Keimreduktion und Sterilisierungsstufe der Membranfilter: Forward Flow und Pressure Decay (Druckhaltetest). Der Forward-Flow-Wert korreliert mit den Testergebnissen der Bakterienüberprüfung. Der Pressure-Decay-Wert wird aus dem Forward-Flow-Wert und dem Unfiltrat-Volumen des Gehäuses berechnet.

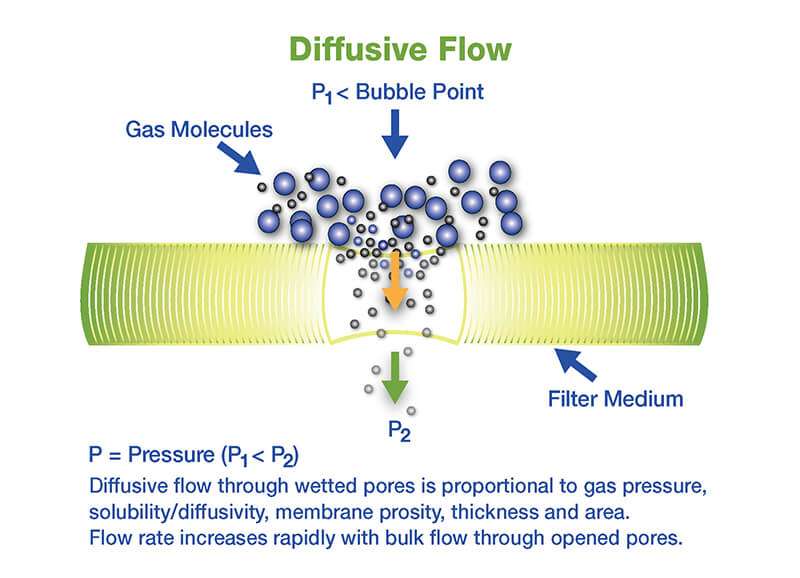

Diese Tests werden bei der ersten Filterüberprüfung mit einer bestimmten Mikrobenabscheidung oder -reduzierung in Relation gesetzt. Als zerstörungsfreie Tests können sie nach der Reinigung und am Ende einer Produktionscharge verwendet werden, um die Integrität der Filterbaugruppe zu demonstrieren. Diese Tests basieren auf der gleichen Physik, die auch für einen Gasstrom gilt, der eine benetzte Pore passiert.

Integritätstest und Physik eines Gasstroms durch eine Pore

Forward-Flow-Test

- Der Druck im Unfiltrat-Volumen des Filtergehäuses wird bei filterspezifischem Forward-Flow-Testdruck aufrechterhalten.

- Der Gesamtgasstrom, bestehend aus diffusivem Strom durch benetzte Poren und Massenstrom durch offene Poren oder Defekte, durch den Filter wird mit dem Testgerät unfiltratseitig (upstream) getestet. Der Forward-Flow-Test misst den erforderlichen Strom zur Aufrechterhaltung des Testdrucks filtratseitig (downstream).

Pressure-Decay-Test (auch bekannt als Druckhaltetest)

- Der Druck im Unfiltrat-Volumen des Filtergehäuses wird beim filter- und gehäusespezifischen Pressure-Decay-Testdruck stabilisiert.

- Der Gesamtgasstrom durch den Filter wird unfiltratseitig (upstream) vom Testgerät gemessen.

- Der Pressure-Decay-Test misst den Druckverlust

Wasserintrusionstest (WIT)

- Der Wasserstrom wird durch einen hydrophoben Filter gemessen und mit der Mikrobenabscheidung in Relation gesetzt.

Bakterienabscheidungstests sind die empfindlichsten Integritätstests für die Sterilisationsfähigkeit und Keimreduktion, aber diese Tests sind nicht zerstörungsfrei. Somit können sie nicht eingesetzt werden, wenn der Filter nach dem Testen wieder verwendet werden muss, weil der Filter mit den Testbakterien kontaminiert wäre. Zerstörungsfreie Integritätstests mit Korrelation sind ein Indikator für die Keimüberprüfungsabscheidung.

Praktische Überlegungen für die Durchführung eines Integritätstests

① Auswahl der Integritätstestflüssigkeit

- Standardmäßige „Referenz“-Testflüssigkeiten

- Wasser: hydrophile und hydrophobe Filter

- Hydrophile Filter mit FF/PH/BP

- Hydrophobe Filter mit WIT

- Alkohol/Wasser: hydrophobe Filter

- 60/40 IPA/Wasser ist üblich

- 25 % t-Butanol (Pallsol)

- 100 % Alkohole (IPA, Ethanol) nicht empfohlen (erhöhte Diffusion)

- Prozessflüssigkeiten (abgeleitete Werte)

- Produkt

- Puffer-pH-Wert-Regulierer usw.

② Auswahl des Gases zur Druckbeaufschlagung

- Geeignete Testgase:

- Luft

- Stickstoff

- Argon

- Ungeeignete Testgase:

- Kohlendioxid (Löslichkeitsprobleme)

- Sauerstoff (Reaktionsprobleme)

③ Temperatur

Die Temperatur darf bei einem Integritätstest um höchstens 5 °C schwanken. Wenn die Temperatur wesentlich verändert wird, verändert sich die Diffusion des Gases in der Flüssigkeit. Der empfohlene Temperaturbereich für Integritätstests liegt bei 20 °C ± 5 °C (68 °F ± 9 °F). Temperaturveränderungen wirken sich signifikant auf den Gasdruck aus. Pro 1K Temperaturabweichung verändert sich das Volumen durchschnittlich um 0,3%.

④ Upstream-Volumen

Das Upstream-Volumen ist ein wichtiger Faktor für Pressure-Decay-Tests. In Anwendungen, bei denen die Filter effektiv regeneriert werden, hängt ihre Lebensdauer von ihrer strukturellen Integrität ab.

Der Pall Compact Touch (Integritätstestgerät).

Palltronic® Compact Touch

Erfahren Sie mehr über die neue Generation der Pressure-Decay-Integritätstestgeräte, die speziell für Lebensmittel- und Getränkehersteller entwickelt wurden.