Für leistungsfähigere und zuverlässigere Kohlemühlen

Produkt: Pall Umschalteinheit

Einleitung

Untersuchungen in der Stromerzeugungsindustrie haben gezeigt, dass in Kohlekraftwerken eine verbesserte Anlagenzuverlässigkeit entscheidend ist. Das amerikanische Electric Power Research Institute (EPRI), das zur elektrischen Energieversorgung forscht, stellte fest, dass im Schnitt 1 % der Anlagenverfügbarkeit durch Probleme im Zusammenhang mit Kohlemühlen verloren geht. Außerdem konnten Ölverschmutzung und übermäßige Leckagen als zwei Bereiche ausgemacht werden, in denen Ausfälle des Antriebsstrangs von Kohlemühlen für 53 % der Probleme mit Kohlemühlen verantwortlich sind.

Beschreibung

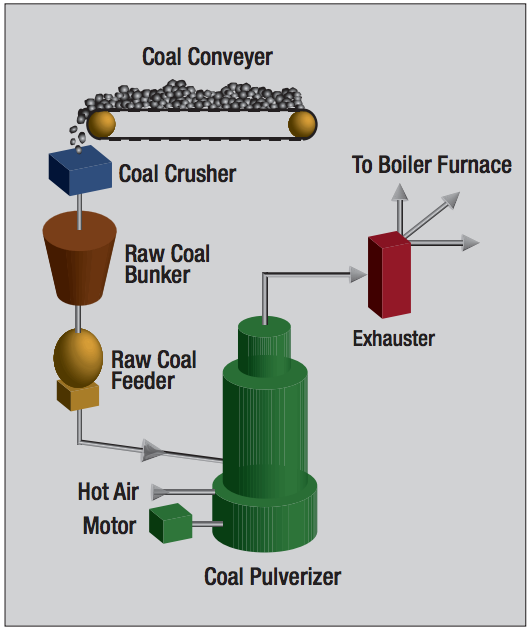

Die Aufmahlung von Kohle ist nach heutigem Stand die bevorzugte Methode zur Aufbereitung von Kohle zum Feuern. Die mechanisch zu einem feinem Pulver aufgemahlene Kohle kann wie ein Gas verbrannt werden und sorgt so für eine effizientere Verbrennung. In einem Luftstrom bzw. einem Luft-Gas-Gemisch wird der Kohlenstaub direkt in den Feuerraum geblasen.

An der Aufbereitung der Kohle für diese Art der Feuerung sind mehrere Elemente beteiligt. Abbildung 1 zeigt vereinfacht die Elemente bei einer Anlage zur direkten Verfeuerung von Kohle.

Combustion Engineering, Babcock & Wilcox und Riley Stoker Corp. sind wichtige Hersteller von Ausrüstung für die Kohleaufmahlung. Die vier häufigsten Kohlemühlentypen sind:

Kugelmühlen

Dieser Mühlentyp besteht aus einer rotierenden Röhre mit Kugeln aus einer Gusslegierung. Die Röhre wird über zwei Zapfen an den Seiten mit Kohle befüllt. Durch die Rotation fallen die Kugeln immer wieder auf die Kohle und zermalmen sie dabei.

Prallbrecher

Hier wird die Kohle durch mehrere rotierende, schwenkbare oder fixierte Schlagleisten in einer geschlossenen Kammer mit verschleißfesten Prallwänden aufgemahlen. Die Kohle prallt von den Schlagleisten an die Prallwände, wobei sie gebrochen wird. Die kleineren Kohlepartikel werden durch Kollisionen miteinander sowie durch Kontakt mit der Mahlfläche weiter pulverisiert.

Vertikalmühlen

Bei dieser Mühlenart wird die Kohle auf einem rotierenden Mahlteller mithilfe von Rollen gemahlen, die mit der Kraft aus Hydraulikzylindern angepresst werden und wie große Räder aussehen. Der Mahlteller dreht sich, wodurch die Kohle mehrfach von den Rollen überrollt und dabei zermahlen wird. Ein heißer, nach oben gerichteter Luftstrom im Mahlraum beseitigt unerwünschte Feuchtigkeit und bläst den fertigen Kohlenstaub nach oben aus der Mühle hinaus und durch die Ausblasrohre direkt in den Feuerraum. Die neueren Kohlemühlen sind Vertikalmühlen. Abbildung 2 zeigt ein Schnittbild einer MPS-Kohlemühle von Babcock and Wilcox.

Ringwalzen- und Ringkugelmühlen

Eine Kugel oder eine Walze zwischen zwei Ringen stellt die Mahlfläche dar, wo die Zerkleinerung stattfindet. Einer der Ringe oder beide drehen sich dabei gegen eine Kugel oder Walze (bei einer Ringwalzenmühle können sich auch die Walzen drehen, während der Ring starr ist). Ringwalzenmühlen (Schüsselmühlen) und Ringkugelmühlen sind heutzutage die am häufigsten in Kraftwerken anzutreffenden Kohlemühlen.

Dabei sind die Mahlwalzen starr, während sich der Ring (manchmal Schüssel genannt) durch einen Schneckenradantrieb dreht. Starke Federn drücken die Mahlwalzen gegen den Ring, was für den nötigen Druck zum Aufmahlen der Kohle sorgt.

Durch eine Zuleitung gelangt die Rohkohle von oben in die Mühle. Die Rohkohle wird dann zwischen Walzen und dem sich drehenden Ring aufgemahlen. Ein heißer, nach oben gerichteter Luftstrom im Mahlraum beseitigt unerwünschte Feuchtigkeit und bläst den fertigen Kohlenstaub nach oben aus der Mühle hinaus und durch die Ausblasrohre direkt in den Feuerraum. Kohlepartikel, die noch nicht fein genug sind, können nicht durch die Mühle nach oben hinausgeblasen werden und fallen zurück, um noch feiner aufgemahlen zu werden.

Eindringen von Kontaminationen

Die Zahnräder und Lager im Getriebe sind ölgeschmiert. Durch verschlissene Lager- und Wellendichtungen sowie durch Entlüftungsöffnungen im Tank gelangen feine Kohlepartikel und Metallabrieb von den Mahlflächen in das Schmieröl. Zuweilen ging man bei der Entwicklung von Kohlemühlen davon aus, dass bei vorgeschriebenem Betrieb und ordnungsgemäßer Wartung Störungen am Antriebssystem nicht allzu häufig vorkommen würden. In der Praxis hat sich das allerdings häufig als falsch herausgestellt.

Filtration vom Erstausrüster

Bei vielen Kohlemühlen ist in den Schmiermittelkreisläufen keinerlei Filtration vorgesehen. Die Mühlen ohne Filtration filtern nur grob, etwa mit reinigbaren Sieben mit 40–micron µm oder mit mehreren Spaltfiltern mit 200–micron µm hintereinander. Solche vom Erstausrüster eingebaute Filtration ist häufig nicht für die prozessbedingt hohe Eindringrate geeignet. Die Kontamination übersteigt dadurch häufig ISO-Code 30/30, besonders bei älteren Anlagen. Ein so hoher Kontaminationsgrad kann die Lebensdauer von Lagern, Zahlrädern und Dichtungen erheblich beeinträchtigen – vorzeitiger Ersatz und Nacharbeiten sind die Folge. Ausfallzeiten bei den Kohlemühlen können gewaltige Auswirkungen auf die Verfügbarkeit und Zuverlässigkeit der gesamten Anlage haben.

Empfohlene Filtration

Entscheiden Sie sich für beste Sicherstellung der Reinheit (siehe Diagramm auf der Rückseite). Die meisten Kohlenstaubpartikel sind zwischen 4–30 µm groß, wobei 70 % dieser Partikel kleiner als 10 µm sind. Wie viele Kontaminationen eindringen, unterscheidet sich je nach Hersteller, Modell und Alter der Einheit, wobei ältere Anlagen davon normalerweise stärker betroffen sind als neuere. Kontamination durch Partikel im Schmiersystem kann schnell zu Schäden an kritischen Komponenten führen.

Um die Komponenten des Schmiersystems der Kohlemühle zu schützen, empfiehlt Pall, einen Schmiermittelreinheitsgrad von ISO 16/13 oder besser aufrechtzuerhalten. Ergänzt werden kann dies durch Ultipleat® SRT AS Filter mit einem Filtrationsgrad von (ß12(c)≥ 1000) oder feineren Filtern. Ultipleat SRT Filter sind mit ihrer hohen Partikelbeseitigungseffizienz und hohen Schmutzaufnahmekapazität ideal für eine kostengünstige Kontaminationskontrolle bei dieser stark für Kontaminationen anfälligen Anwendung.

Für die Nachrüstung der In-Line-Filtration empfehlen wir eine Pall Umschalteinheit, damit die Elemente während des Betriebs der Kohlemühle getauscht werden können. Auch wenn In-Line-Filtration vorzuziehen ist, bietet sich wegen des häufigen Fehlens technischer Daten des Erstausrüsters und des bei dieser Anwendung typischerweise eher geringen Pumpdrucks auch eine Nebenstromfiltration als sinnvolle Alternative an. Die Tanks haben typischerweise ein Fassungsvermögen von 15–300 US gal.

Ein Durchfluss von 20 % des Tankvolumens pro Minute durch ein Nebenstromfiltrationssystem reicht grundsätzlich aus, um der Menge der eindringenden Kontaminationen Herr zu werden. Durch die hohe Viskosität von Getriebeschmieröl (2.200 SUS bei Betriebstemperatur) sowie die bei diesen Einheiten normalerweise hohen Eindringraten ist in den meisten Fällen der Einsatz von mindestens einem UR619 Gehäuse mit einem UE619 Element (ß12(c)≥ 1000 oder feiner) je 50 g/min Fluss erforderlich, um eine bestmögliche Filtration mit langer Lebensdauer der Elemente zu gewährleisten. Da es sowohl On- als auch Offline-Kohlemühlen gibt, ist es wichtig, die Größe des Systems gemäß der Ölviskosität bei den niedrigsten denkbaren Umgebungstemperaturen im Kraftwerk zu gestalten. Die Leistungsdurchmesser im Nebenstrom sollten groß genug sein, um den Fluss von hochviskosem Schmieröl zu ermöglichen.

Andere Anwendungen, bei denen Hochleistungsfiltration von Pall sinnvoll ist, sind Kohlenwagen und Förderbänder. Viele dieser Anwendungen nutzen sowohl Hydraulikanlagen als auch Schmieranlagen, die anfällig für Kontamination durch Kohlenstaub sind. Diese Geräte werden benötigt, um die am Werk gelagerte Kohle zu den Kohlemühlen zu transportieren. Da sie für den Betrieb unerlässlich sind, dürfen sie keinesfalls Ausfälle aufgrund von Kontamination erleiden.

Fallstudie

Im März 2003 musste ein kanadischer Stromerzeuger die Leistung seiner Einheit 4 aufgrund eines Ausfalls in der Mühle B mindern. Es wurde damit gerechnet, dass die Mühle etwa einen Monat lang stillstehen würde. Durch den Leistungsverlust von täglich 864 MWh belief sich der gesamte Umsatzausfall auf ca. 2.000.000 $ Die Schwere des Schadens erforderte Reparaturen an den Komponenten des Antriebsstrangs, die mit über 400.000 $ zu Buche schlugen. Eine Untersuchung machte mehrere Ursachen aus, darunter mangelhafte vorbeugende Wartung und schlechte Ölreinheit.

Pall stellte für eine sechsmonatige Testphase ein Filtergehäuse zur Verfügung, um zu demonstrieren, dass die Reinheit des Öls ohne wesentliche Kosten für Elemente auf das branchenübliche Niveau verbessert werden konnte. Innerhalb von nur 2 Stunden verbesserte sich die Ölreinheit von 20/19/17 auf 18/16/13. Dieses Niveau wird bis heute gehalten.

Nach der sechsmonatigen Testphase installierte der Kraftwerksbetreiber an jeder der 30 Kohlemühlen im Werk ein Filterelement. Aktuell werden die Elemente einmal im Jahr ausgetauscht.