Maximale Leistung und Zuverlässigkeit hydroelektrischer Turbinen

Produkt Total Fluid Management

Einleitung

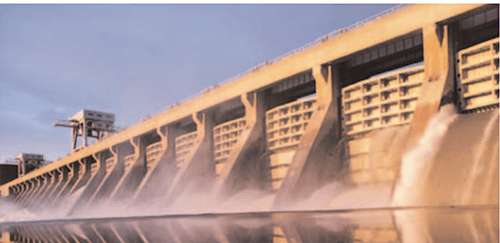

Hydroelektrische Turbinen machen ca. 17 % der gesamten Stromerzeugung in den USA und Kanada aus. Laut Bericht zu den verfügbaren Erzeugungskapazitäten des NERC (North American Electric Reliability Council) zählen Ausfälle der Stauklappenmechanik, des Turbinenreglers, der Generatorlager und des Schmierstoffsystems zu den 25 häufigsten Ursachen geplanter und ungeplanter Ausfälle und reduzierter Leistung von hydroelektrischen Turbinen. Das ist eine tolle Chance für die Anwendung hochmoderner Filtration in Wasserkraftwerken, um die Zuverlässigkeit und die Verfügbarkeit der hydroelektrischen Turbinen zu verbessern.

Funktionsweise

Hydroelektrische Turbinen

Es gibt viele verschiedene Konstruktionen hydroelektrischer Turbinen, aber alle davon setzen das einfache Prinzip ein, die potenzielle Energie des Wassers in mechanische Energie umzuwandeln. Dazu wird ein Schaufel- oder Propellerlaufrad an der Turbine angetrieben. Diese mechanische Drehbewegung treibt einen Stromgenerator an, um elektrische Energie zu produzieren. Es gibt zwei Arten hydroelektrischer Turbinen: Gleichdruck- und Überdruckturbinen. Gleichdruckturbinen werden von einem oder mehreren Wasserströmen angetrieben, die tangential an Schaufelräder gerichtet werden, die sich in der Luft drehen. Überdruckturbinen befinden sich vollständig unter Wasser und werden vom Druckunterschied des Wassers auf der Druck- und der Auslassseite des Laufrads angetrieben – ähnlich wie bei einem Mühlrad einer Windmühle, die vom Wind angetrieben wird.

Die Welle von hydroelektrischen Turbinen kann entweder vertikal oder horizontal ausgerichtet sein. Bei den meisten Überdruckturbinen ist die Welle vertikal ausgerichtet. Diese machen die Mehrzahl aller im Betrieb befindlichen hydroelektrischen Turbinen aus.

Pumpspeicher-Wasserkraftwerke

Kraftwerke produzieren Elektrizität wirtschaftlicher, indem sie eine konstante anstatt einer variablen Leistung ausgeben. Da jedoch der Strombedarf schwankt, produzieren diese Kraftwerke außerhalb der Spitzenlastzeiten mehr Strom, als tatsächlich benötigt wird. Diese Überproduktion wird vom Wasserkraftwerk häufig zu günstigen Preisen an die Betreiber von Pumpspeicherkraftwerken verkauft. Mit diesem billigen Strom pumpt das Pumpspeicherkraftwerk Wasser von einem tiefer gelegenen Becken/Reservoir in ein höher gelegenes, wo das Wasser aufbewahrt wird. In Spitzenlastzeiten wird das Wasser vom höher gelegenen Becken bzw. Reservoir abgelassen. Dabei fließt es durch eine Turbine und erzeugt Strom, der zu einem höheren Preis verkauft werden kann.

Bei manchen Kraftwerkskonstruktionen kommt ein System mit separater Pumpe und Druckrohrleitung für den Pumpbetrieb zum Einsatz. Gleichzeitig wird für die Stromerzeugung eine separate Turbine mit eigener Druckrohrleitung genutzt. Die modernere Konstruktion ist eine umkehrbare Turbine und ein Motor/Generator, der sowohl für den Pumpbetrieb als auch die Stromerzeugung dient. Diese Turbinen ähneln Standardüberdruckturbinen in ihrer Funktion und Konstruktion und verfügen in der Regel über eine vertikale Welle.

Kontaminationskontrolle

Es gibt zahlreiche hydroelektrische Anwendungen, die von Total Fluid ManagementSM profitieren können – dem einzigartigen Programm von Pall zur Integration von Ausrüstung und Services. Zielsetzung des Programms: höchste Effizienz bei niedrigsten Kosten. Dazu zählen Einlassventil-Hydraulikaggregate (HPUs), Schmiersysteme für Turbinenlager und das Regelsystem der Turbine. Von diesen dreien ist das Regelsystem in Hinblick auf die Reinheit des Hydrauliköls bei Weitem die kritischste Anwendung aufgrund der hohen Bedeutung bei der Beibehaltung der korrekten Drehgeschwindigkeit der Turbine.

Regelsystem der Turbine

Das Regelsystem verwendet entweder mechanisches oder elektronisches Feedback, um die Geschwindigkeit der Turbine zu erkennen. Vom Regelsystem angesteuerte Proportional- oder Wegeventile betreiben Zylinder, die Stauklappen oder Nadelventile öffnen und schließen, um den Fluss des Wassers zur Turbine anzupassen und dadurch eine gleichbleibende Turbinendrehzahl zu erreichen. Hydroelektrische Turbinen drehen sich im Vergleich zu Dampfturbinen mit relativ niedrigen Drehzahlen. Größere hydroelektrische Turbinen kommen auf 35–75 U/min, kleinere auf 150 U/min. Durch den großen Turbinendurchmesser in Kombination mit der hohen Trägheit des Wassers, das durch die Turbine fließt, ist die präzise Drehzahlsteuerung ein entscheidender Faktor.

Wenn die geregelten Proportional- oder Wegeventile nicht sofort und präzise auf schwankende Generatorlast reagieren, wird die Position der Stauklappen oder des Nadelventils nur verzögert angepasst. Die Folge davon ist ein Pendelzustand, bei dem die Turbine immer wieder beschleunigt und abbremst. Dieser ineffiziente Turbinenbetrieb führt zu Umsatzverlusten für das Kraftwerk, die sich nur schwer beziffern lassen. Wenn dieser Pendelbetrieb die maximal zulässige Frequenz überschreitet, muss die Turbine abgeschaltet werden und es kann vorübergehend kein Strom erzeugt werden.

Sollte die Last zu einem bestimmten Zeitpunkt plötzlich nicht mehr anliegen, ist es wichtig, dass das Regelsystem sofort reagiert und die Turbine abschaltet, damit sie nicht mit unkontrollierbarer Drehzahl weiterläuft. Bei diesem unkontrollierten Betrieb würde die Turbine die Maximaldrehzahl überschreiten, für die sie ausgelegt ist. Die massiven Fliehkräfte des unkontrollierten Betriebs könnten die Turbine zerstören.

Neyrpic und Woodward Governor Company sind zwei größere Hersteller von Regelsystemen für hydroelektrische Turbinen. Beim Regelsystem von Neyrpic kommen Proportionalventile zur Steuerung der Stauklappen oder Nadelventile zum Einsatz, während das Regelsystem von Woodward Wegeventile nutzt. Beide dieser Systeme werden mit relativ niedrigem Druck betrieben (ca. 200 psi).

Schlammförmige Partikel können zu einer langsamen Reaktion, einem Blockieren oder dem Verschleiß der Ventile führen. Das kann zu einem Pendelbetrieb der Turbine und zu einer potenziell gefährlichen unkontrollierten Drehzahl führen. Aufgrund der geringen Toleranzen der Proportional- und Wegeventile (1–8 µm) sind diese anfällig für Kontamination. Aus diesem Grund sollte die Hydraulikflüssigkeit des Regelsystems der Turbine mindestens ISO 16/14/12 erfüllen. Um dieses Ziel zu erreichen, empfehlen wir die folgenden Filtrationsoptionen für Wasserkraftwerke:

• Installation einer Pall Filterbaugruppe ohne Bypass mit 5 µm (β5(c)≥ 1000) Dirt-Fuse-Elementen, die in Reihe direkt vor jedem Proportional- oder Wegeventil geschaltet sind, um in „letzter Instanz“ zu schützen.

• Installation einer Pall Filterbaugruppe mit einem 5 µm (β5(c)≥ 1000) Element in der Druckleitung des HPU-Hydraulikaggregats zum Schutz von Ventilen, Pumpen und Zylindern.

• Austausch des Einfülldeckels durch einen Pall Belüftungsfilter/Trockner für Reservoir und Behälter, damit keine Schwebepartikel aus der Luft in das HPU-Reservoir eindringen.

Schmierstoffsystem der Lager

Die meisten Lager hydroelektrischer Turbinen werden überprüft und bei Bedarf während regulären Wartungsunterbrechungen überarbeitet/ausgetauscht. Ausfallzeiten und das Überarbeiten oder Austauschen von Lagern können für Wasserkraftwerke einen erheblichen Kostenfaktor darstellen. Die Häufigkeit, mit der diese Lager überarbeitet/ausgetauscht werden müssen, kann drastisch reduziert werden, wenn die Kontamination des Turbinenschmieröls nicht aus den Augen verloren wird.

Kontamination durch Partikel ist eine der Hauptursachen für den Verschleiß und einen vorzeitigen Ausfall der Lager. Durch die Beibehaltung des Reinheitsgrads auf ISO 16/14/12 oder besser lässt sich die Lebensdauer der Radiallager verlängern. Bei Turbinen mit Wälzlagern sollte eine Reinheit von mindestens ISO 15/13/12 erreicht werden. Manchmal gibt es separate Schmiersysteme für jedes Lager der hydroelektrischen Turbine.

Diese Reservoirs können Größen von 45 bis 100 Gallonen haben, während bei großen Zentralschmiersystemen Reservoirgrößen von 1000 Gallonen möglich sind. Damit die erforderliche Reinheit erreicht wird, sollte jedes Schmiersystem mit einer in Reihe geschalteten (bevorzugt) oder in Nebenstromausführung genutzten Pall Filterbaugruppe ausgestattet werden. Turbinen mit Radiallagern oder Wälzlagern benötigen 7 µm (β7(c)≥ 1000) Filtration in Wasserkraftwerken. Es wird auch empfohlen, dass Einfülldeckel durch Pall Belüftungsfilter/Trockner für Reservoir und Behälter getauscht werden, damit keine Schwebepartikel aus der Luft in das Reservoir eindringen.

Druckrohrleitung

In der Druckrohrleitung wird Wasser vom Damm oder Becken zur Turbine geleitet.

Laufrad

Es gibt mehrere verschiedene Laufradarten. Sie wandeln lineare Bewegung des Wassers mithilfe von Blättern und Schaufeln in Drehbewegung um. Viele Konstruktionen ähneln sehr stark großen Propellern, während andere moderne Schaufelradausführungen sind. Einige Propellerlaufräder können die Neigung der Turbinenblätter zur Leistungsoptimierung bei verschiedenen Durchflussbedingungen und Gegendrücken verstellen.

Regelsystem

Das Regelsystem überwacht die Drehzahl der Hydraulikeinheit automatisch und behält sie bei. Es dient auch dazu, den Generator mit der Systemfrequenz (Hz) für die Einspeisung in das Stromnetz zu synchronisieren und das Kraftwerk bei plötzlichem Verlust der Last abzuschalten. Wie bei Dampfturbinen könnte eine Fehlfunktion des Regelsystems zu einer gefährlichen, unkontrolliert hohen Drehzahl führen. Stauklappe: Dabei handelt es sich um schräg einstellbare, stromlinienförmige Komponenten, die den Wasserfluss zum Laufrad bei Überdruckturbinen leiten und steuern (drosseln). Stauklappen werden vom Regelsystem mechanisch-hydraulisch oder elektrohydraulisch angesteuert.

Nadelventil

Das Nadelventil wird bei Gleichdruckturbinen zur Regelung des Wasserflusses zum Laufrad verwendet. Das Regelsystem stellt das Nadelventil mechanisch-hydraulisch oder elektrohydraulisch ein.

Einlassventil

Das Einlassventil befindet sich vor der Turbine und wird dazu verwendet, den Wasserzufluss im Notfall oder für Wartungsarbeiten zu unterbrechen. Diese Ventile sind häufig als Kugel- oder Schmetterlingsventil ausgeführt und werden normalerweise von den Hydraulikaggregaten betätigt.

Hauptführungslager

Dieses Lager befindet sich am nächsten beim Turbinenlaufrad und unterstützt die sich drehende Baugruppe aus Laufrad und Welle radial. In vielen Konstruktionen werden ein oberes und ein unteres Führungslager genutzt.

Drucklager

Das Drucklager trägt das Gewicht der Turbine und der sich drehenden Teile des Generators bei Turbinen in vertikaler Konstruktion. Es kann sich direkt über oder unter dem Rotor des Generators befinden. Bei horizontalen Konstruktionen können zwei Drucklager zum Einsatz kommen, ein doppeltwirkendes Drucklager, das die Axialstoßwirkung in beide Richtungen aufnimmt.

Hebepumpe

Einige große hydroelektrische Turbinen sind mit Hebepumpen ausgestattet (manchmal als Wellenpumpe bezeichnet). Sie dienen zum Pumpen von unter hohem Druck stehenden Öl mit geringem Durchfluss zu den Lagern, während die Rotorgeschwindigkeit von der Mindestdrehzahl auf die maximal zulässige Nenndrehzahl erhöht wird. Die Lagerzapfen der Turbine werden hydrostatisch aus der Lagerbuchse angehoben, um den Metall-auf-Metall-Kontakt bei geringeren Drehzahlen zu verringern.

Hebepumpe

Große hydroelektrische Turbinen verwenden ggf. eine Hebepumpe vor dem Start oder der Abschaltung, um den Metall-auf-Metall-Kontakt der Lager zu reduzieren. Durch die Einspritzung von unter hohem Druck stehenden Öl in die Lager wird der Zapfen aus der Buchse gehoben, im Fall des Turbinenstarts so lange, bis ausreichende hydrodynamische Kräfte durch die Drehung des Lagers generiert werden, damit die erforderlichen Betriebsabstände vorhanden sind.

Weil die Abstände bei Start und Abschaltung im Turbinenlager minimal sind, muss die Reinheit des Hebepumpenöls mindestens ISO 15/13/12 einhalten. Damit dieser Reinheitsgrad erreicht werden kann, wird der Einsatz einer Pall Filterbaugruppe mit einem 7 µm (β7(c)≥ 1000) Element empfohlen, das entweder in der Druckleitung der Hebepumpe (bevorzugte Variante) oder in einer Nebenstromleitung des Turbinenölreservoirs installiert wird.

Wasserabscheidung

Aufgrund ihrer Nähe zu Wasser haben die in hydroelektrischen Turbinen genutzten Schmieröle häufig einen inakzeptabel hohen Wassergehalt. Dieser kann zu verschiedenen Problemen führen, vom Wachstum von Bakterien/Pilzen und dem vorzeitigen Ölabbau bis hin zum Verschleiß von Komponenten und Ausfällen. Riefenbildung an den Radiallagern kann als Folge einer zu geringen Ölfilmdicke durch die Kontamination mit Wasser verursacht werden. Das Wasser kann auch zum Verrosten der Rohrleitungen und anderen Komponenten führen, wodurch Rostpartikel entstehen, die wiederum den Lagerverschleiß fördern und die Leistung von Proportional- und Wegeventilen verringern.

Aus diesen Gründen wird der Einsatz einer Pall Vakuum-Dehydrations-Reinigungsanlage für die Filtration in Wasserkraftwerken empfohlen, um die Wasserkonzentration deutlich unter den Sättigungsbereich des Öls zu verringern. Ein größerer Turbinenhersteller empfiehlt den Einsatz von Vakuumentwässerungssystemen im Dauerbetrieb, um Kontamination im Wasser zu entfernen. Die integrierte, hocheffiziente, βx(c)≥ 1000 Filtration der Reinigungsanlage von Pall entfernt schädliche Rost- und Verschleißpartikel, die sich bereits im System befinden. Die Wasserabscheidungsfähigkeit trägt zur Vermeidung weiterer Probleme in Verbindung mit Wasserkontamination bei.

Trinkwasser

Aufgrund der abgeschiedenen Lage vieler Wasserkraftwerke und mangels einer kommunalen Wasserversorgung muss an jedem Standort eigenes Trinkwasser produziert werden. In der Vergangenheit wurde dafür bisher ältere Technologie eingesetzt, aber lokale Vorschriften für die Herstellung von Trinkwasser werden immer strenger. Deshalb müssen bei den Wasserkraftwerken Upgrades der Ausrüstung für die Filtration vorgenommen werden, um diese schärferen Anforderungen zu erfüllen.

Pall Aria™ Wasseraufbereitungssysteme wurden speziell für die Herstellung von Trinkwasser entwickelt, das die heutigen strengen Anforderungen erfüllt. Pall Aria Systeme bestehen aus einzigartigen Filtrationsmodulen in einer Hohlfaserkonfiguration zur Entfernung der folgenden Stoffe aus Oberflächenwasser und Kläranlagenablauf:

• Trübung

• Bakterien

• Zysten und Oozysten

• Eisen und Mangan