Lösungen für Ihre gesamte Polymerverarbeitung

Zusätzlich zu den Polymerfilterelementen entwickeln und produzieren wir auch komplette Filtersysteme, einschließlich Inline-Systeme für die Chargenverarbeitung und Duplex-Systeme für den kontinuierlichen, unterbrechungsfreien Betrieb. Dank der Fortschritte bei den unerreichten Strömungsmodellen und CAD/CAM-Technologien werden Polymerfiltrationssysteme von Pall weltweit in kritischen Anwendungen der Polymerverarbeitung eingesetzt. Mithilfe hochmoderner Computermodellierung optimieren die Techniker von Pall das Strömungsdesign jedes Elementerohrbündels, Umlenkventils und Filtergehäuses. Daraus ergeben sich Filtersysteme mit einem minimalen Druckverlust, maximaler Einsatzdauer zwischen den Filterwechseln und ohne Bereiche mit geringer Strömung.

Die Inline-Systeme von Pall ermöglichen es Anwendern mit Chargenprozessen, bei allen Leistungsstufen sicher zu filtern. Inline- oder „Simplex“ -Systeme verwenden ein einziges Gehäuse, um bei der erforderlichen Effizienzstufe zu filtern. Diese Gehäuse können für horizontale oder vertikale Konfigurationen mit Scheiben oder Kerzen verwendet werden. Die Durchflussrate für Inline-Gehäuse ist fast grenzenlos – in Abhängigkeit der Systemanforderungen wurden bereits 1 bis 250 Elemente verwendet. Die Größe jedes Gehäuses wird speziell auf Ihre Anwendung, Prozessbedingungen und Qualitätsanforderungen zugeschnitten. Wie alle Filtersysteme von Pall wurden auch diese so entwickelt, dass sie die Strömung, Bereiche mit geringer Strömung reduzieren, die Gesamtverweildauer senken und einen einfachen Filterwechsel ermöglichen.

Es gibt zahlreiche Optionen je nach Durchflussrate, Elementtyp, Wechselplan und Budget. Horizontale Gehäuse sind in einer Option mit „fester Rückwand“ verfügbar – dadurch kann das Gehäuse beim Filterwechsel einfach von der Verschleiß platte getrennt und herausgehoben werden, ohne Prozessleitungen trennen zu müssen. Es gibt auch die Option für einen geraden Anschluss, um zusätzliche Anschlussbögen und Abzweigungen zu vermeiden, wodurch die Verweildauer und der Druckverlust gering gehalten werden können.

Auch bei vertikalen Simplex-Gehäusen gibt es verschiedene Optionen. Hier ist ebenfalls ein Design mit „fester Rückwand“ oder Hängekäfig verfügbar. Das ermöglicht schnelle und einfache Wechsel, da sich der Hängekäfig selbst ausrichtet und nur 6 Schrauben entfernt werden, ohne dafür Prozessverbindungen lösen zu müssen.

Kontinuierliche Filtersysteme

Unsere CPF-Systeme sind so ausgelegt, dass sie leicht bedien- und wartbar sind und während des Filtergehäuseaustauschs keine Heizleitungen unterbrochen und Verbindungsrohre demontiert werden müssen. Dadurch dauert ein CPF-Gehäusewechsel weniger als 30 Minuten. Kundenspezifische Systeme können für spezielle Anwendungen mit verbesserten Strömungseigenschaften konstruiert werden und alle CPF-Systeme bieten eine sichere, zuverlässige und gleichmäßige Heizleistung.

Im Betrieb wird eine Baugruppe aus Filtergehäuse und Element so lange verwendet, bis ein vorab festgelegter Differenzdruck erreicht ist. Dann werden die Schieberventile mit zwei Bedienungsrädern oder einem automatisierten Stellantrieb in der richtigen Reihenfolge neu ausgerichtet, um den Fluss durch das Gehäuse, das die „verschmutzten“ Filterelemente enthält, schrittweise zu unterbrechen und in das externe Gehäuse umzuleiten, das die sauberen Filterelemente enthält. Während der Befüllung des externen Gehäuses wird die Luft aus dem Gehäuse über eingebaute Belüftungsventile abgelassen, um einen ausgeglichenen Systemdruck aufrechtzuerhalten und einen Lufteintritt in den Prozessstrom zu verhindern. Nach Abschluss der Wechselsequenz wird die „verschmutzte“ Gehäuse/Element-Baugruppe entfernt und durch eine saubere ersetzt. CPFs können so konstruiert werden, dass sie mit Kerzen oder Scheiben funktionieren. Auch für Ihre Prozessanforderungen gibt es ein optimales Polymer-Filterelement-Design.

CPF-System der Serie 100 – für Anwendungen mit niedriger Durchflussrate.

Unsere CPF-Modelle der Serie 100 sind horizontale Standardsysteme mit einem kompakten Design, das ideal für Anwendungen mit niedrigen Durchflussraten und/oder begrenztem Platz geeignet ist. Die Ventile werden manuell betrieben und ermöglichen einen sanften, „reibungslosen“ Wechsel ohne Unterbrechung der nachgelagerten Prozesse.

Bei fast allen Modellen der Serie 100 sind nur zwei (2) Schrauben zum Entfernen und Montieren des Gehäuses erforderlich. Es müssen keine Prozessverbindungen getrennt werden und das Design verfügt über Griffe, deshalb kann ein verunreinigter Filter schnell und einfach durch einen sauberen ersetzt werden, während das parallele Gehäuse die Polymerschmelze unterbrechungsfrei verarbeitet und filtert.

DESIGNKRITERIEN:

- Systemdruck: bis 345 bar

- Systemtemperatur: bis 330 °C

- Differenzdruck: bis 210 bar, je nach Elementkonfiguration

- Heizung: Mit Flüssigkeit, Dampf oder elektrisch

ANSCHLÜSSE:

- Prozess: Standard-Stumpfnaht; mit Klemmen oder Flanschen erhältlich.

- Heizung: Standard-Stumpfnaht. Mit Flanschen erhältlich.

WERKSTOFFE:

- Ventilgehäuse: 304 Edelstahl

- Filtergehäuse: 17–4 PH Edelstahl

- Sitze und Abdichtungen: Aluminium

- Dichtungen: RYTON® Standard (weitere sind erhältlich)

- Wärmetauscher: Karbonstahl, doppelwandige Konstruktion (Flüssigkeit oder Dampf), Aluminium (elektrisch)

- Isolation: Hochtemperatur-Glasfasermatte mit Standard-Antihaft-Außenschicht (Edelstahl-Außenschicht erhältlich)

CPF-System der Serie 200 – für Anwendungen mit besonderen Anforderungen und/oder hohen Durchflussraten.

Unsere CPF-Modelle der Serie 200 sind große vertikale Systeme, die für Anwendungen mit besonderen Anforderungen und/oder hohen Durchflussraten ausgelegt sind. Sie sind in Ausführungen für manuellen Betrieb oder für vollautomatisierte, computergesteuerte Systeme erhältlich. Durch das vollständig computergesteuerte Ventilpaket garantiert das Modell 200 dauerhaft sanfte, „reibungslose“ Wechsel und verringert das Risiko von Bedienfehlern und Sicherheitsrisiken erheblich.

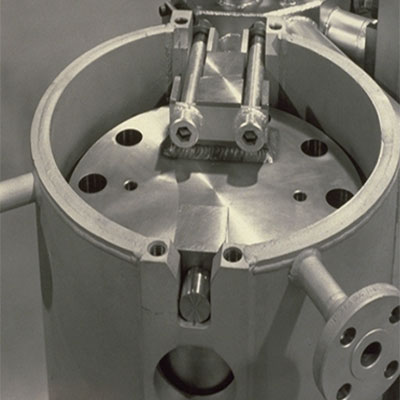

In den Modell 200 CPF-Systemen bilden Filtergehäuse und Wärmetauscher zusammen einen einfachen, selbstausrichtenden Mechanismus, der ein Entfernen und Montieren des Filtergehäuses in weniger als 30 Minuten ermöglicht. Ähnlich wie bei der Serie 100 sind nur 6 Schrauben für die Montage/Demontage erforderlich. Es müssen keine Prozessverbindungen getrennt werden und das Design verfügt über Griffe, deshalb kann ein verunreinigter Filter schnell und einfach durch einen sauberen ersetzt werden, während das parallele Gehäuse die Polymerschmelze unterbrechungsfrei verarbeitet und filtert.

DESIGNKRITERIEN:

- Systemdruck: bis 345 bar

- Systemtemperatur: bis 330 °C

- Differenzdruck: bis 210 bar, je nach Elementkonfiguration

- Heizung: Mit Flüssigkeit, Dampf oder elektrisch

ANSCHLÜSSE:

- Prozess: Standard-Stumpfnaht; mit Klemmen oder Flanschen erhältlich.

- Heizung: Standard-Stumpfnaht. Mit Flanschen erhältlich. Vollständige Heizverteiler erhältlich.

WERKSTOFFE:

- Ventilgehäuse: 17–4 oder 304 Edelstahl

- Filtergehäuse: 17–4 oder 304 Edelstahl

- Auflageflächen: Aluminium

- Gehäuseabdichtungen: Edelstahl-O-Ring

- Dichtungen: RYTON® Standard (weitere sind erhältlich)

- Wärmetauscher: Karbonstahl, doppelwandige Konstruktion (Flüssigkeit oder Dampf), Aluminium (elektrisch)

- Isolation: Hochtemperatur-Glasfasermatte mit Standard-Antihaft-Außenschicht (Edelstahl-Außenschicht erhältlich)

Umlenkventil

Eine der wichtigsten Komponenten eines kontinuierlichen Filtersystems ist das Umlenkventil. Es ist wichtig , dass es speziell für Anwendungen mit Polymerschmelze und einen problemlosen und einfachen Wechsel entwickelt wurde.Pall Systeme verwenden eigens konstruierte Umlenkschieberventile, die für ihre herausragende Zuverlässigkeit bekannt sind. Das druckausgeglichene Schieberdesign arbeitet sanft und gleichmäßig mit minimaler Kraft.

Mithilfe von hochmodernen Analysen der numerischen Strömungsmechanik hat Pall ein konturiertes Schieberventil entwickelt, das einen optimalen Strömungsweg des Polymers durch das Ventil erzeugt. Dieses Ventil verhindert Bereiche mit geringer Strömung, damit sich das Polymer dort nicht ansammelt. Das Design des Schieberventils erzeugt einen einzigartigen Strömungsweg für eine optimale Verweildauerverteilung und eine problemlose Polymerdurchströmung des Ventils. Kontaktieren Sie uns, um mehr darüber zu erfahren, wie dieses Ventil die Qualität des Endprodukts erhöhen kann.

On-Demand-Webinar

Filtration von Polymerschmelze: Siebwechsler und Großflächenfiltersysteme

Wir wissen, dass Kunden nicht immer an Systemen in voller Größe für Leitungen mit hohem Durchsatz interessiert sind. Deshalb haben wir ein Gehäuse mit einem einzigen Element speziell für Pilot-, F&E- sowie Labor-Projekte entwickelt. Dieses Pilot-Polymerfiltersystem ist kompatibel mit 10 Zoll (25,4 cm), 20 Zoll (50,8 cm) und 35 Zoll (88,9 cm) langen Elementen. Die aus 316L hergestellten Gehäuse sind stabil und korrosionsbeständig.

Sie können Ultipleat Plus Kerzen oder auch herkömmliche in Sternfaltung verwenden und haben ein gerades Design. Die Formstücke lassen sich schnell und einfach verbinden/trennen und die Entlüftungsformstücke und -anschlüsse zur Druck- und Temperaturmessung erleichtern die Prozessentwicklung. Auch kundenspezifische Designs sind verfügbar – kontaktieren Sie einen unserer Experten, um zu erfahren, wie Sie das richtige Einzelmetallelement-Filtergehäuse für Ihre Anforderungen erhalten.